Share

Pin

Tweet

Send

Share

Send

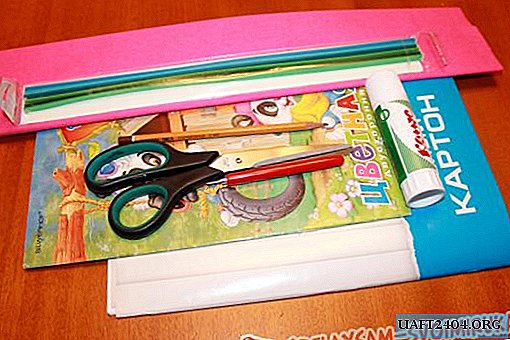

Benötigte Materialien

Bevor Sie mit der Herstellung der Presse beginnen, müssen Sie Folgendes kaufen oder in den Behältern finden:

- Stahlvierkantrohr 50x50 mm;

- Stahlwinkel 40x40 mm;

- Stahlband 40x4 mm;

- Stahlplatte 10 mm;

- Stahlplatte 4 mm;

- 5 t Flaschenheber;

- 2 Schraubenfedern für ein Trampolin;

- 2 J-förmige Schrauben mit Muttern;

- 12 60 mm M10 Schrauben mit Muttern;

- 2 Schrauben M10 x 80 mm mit Muttern;

- 2 M10-Schrauben für einen 30 mm langen Sechskantschlüssel;

- 4 M8-Schrauben für einen 16-mm-Inbusschlüssel;

- 2 Schrauben M10 um 16 mm;

- 4 Schrauben M6 16 mm;

- 1 x 30 mm M10 Schraube für Inbusschlüssel

- Schaft mit Absatz.

Der Prozess der Herstellung einer hydraulischen Presse aus einem Wagenheber

Schneiden Sie zunächst 2 Werkstücke aus einem Vierkantrohr. Sie werden weiterhin als Hauptgestell der Maschine verwendet. Ihre Länge wurde für die Parameter der Buchse gewählt. Ich habe 66 cm bekommen und mache auch gleich Beine aus der Ecke. Eine Länge von 30 cm reicht aus, um ihre Stabilität zu gewährleisten.

Ich setze die Ecke mit Hilfe einer Kernmarkierung zum Bohren auf, danach bereite ich 2 Löcher für die M10-Schrauben vor. Ich setze die Ecke auf ein Vierkantrohr und richte sie bei 90 Grad aus, um Markierungen für das Bohren zu machen. Ich bereite ein Durchgangsloch durch beide Wände des Platzes vor. Jetzt verbinde ich das Rohr und die Ecke mit langen Schrauben und Muttern.

Nachdem die Racks fertig sind, schneide ich zwei Stücke aus einer 40 cm langen Ecke, die als oberer verstärkter Anschlag für den Wagenheber dienen. Ich setze sie einzeln ein und setze die Markierungen zum Bohren. Zuerst mache ich Löcher in die Ecken, danach bohr ich auch ein Quadrat.

Ich setze 2 M10 Schrauben auf jeder Seite ein. Ich ziehe das Gestell und beide Ecken zusammen.

Aus der vorhandenen dicken Stahlplatte habe ich ein rechteckiges Werkstück mit einer Größe von ca. 80 x 13 cm geschnitten, an dem der Kolben des Wagenhebers anliegt. Jetzt drehe ich die Zahnstange so, dass die Querecken unten sind. Ich lege die Platte quer und bohren in der Mitte.

Um ein Verrutschen des Stößelzylinders unter Last zu verhindern, ist ein Anschlag erforderlich. Schneiden Sie dazu einen weiteren, aber etwas kleineren Teller aus. Verwenden Sie dazu eine dünne Platte von 4 mm. Ich mache Löcher hinein und bewege sie von einem großen Teller. Auch in der Mitte mit einem Fräser wähle ich ein Loch mit großem Durchmesser, das die Ferse des Kolbens des Wagenhebers enthält. Um keine Nüsse zu verwenden, schneide ich die Gewinde in eine dünne Platte. Jetzt lege ich beide Platten von den Ecken auf den Träger und verdrehe alles mit M10-Schrauben (30 mm lang mit einem Kopf für einen Inbusschlüssel).

Jetzt mache ich eine Gleitstütze, um den Boden der Buchse zu sichern. Es werden keine schweren Lasten darauf ausgeübt, daher habe ich beschlossen, es aus einem Stahlband herzustellen.

Zunächst habe ich zwei 16 cm lange Rohlinge geschnitten und zwei Quermarken in einem Abstand von 5,4 und 10,8 cm von einer der Kanten angebracht. Nachdem ich mit einem Schleifer einen keilförmigen Schnitt gemacht habe, schneide ich aber nicht bis zum Ende. Durch die entstandene Nut biege ich den Streifen und erhalte ein U-förmiges Profil, das sich leicht entlang des Maschinengestells verschieben lässt.

Nachdem ich das Profil auf die Zahnstange aufgebracht habe, messe ich den Abstand zwischen ihnen und nehme dabei 4 mm Abstand zur Toleranz. Ich übertrage die Maße auf das Stahlband. Ihre Länge sollte 8 cm länger sein. Ich mache ein Zeichen, nachdem ich zuvor 4 cm vom Rand zurückgetreten bin, und schneide danach die keilförmigen Rillen des Schleifers auf die gleiche Weise. Ich biege die Schwänze an den Rändern des Streifens um 90 Grad.

Jetzt müssen Sie die vom Streifen erhaltenen Rohlinge verbinden. Bohren Sie dazu zuerst Löcher in die Schwänze und schneiden Sie sofort die Gewinde in diese, um später keine Muttern zu verwenden. Ich bereite auch Löcher im U-förmigen Profil vor und verbinde alles mit M8-Schrauben mit dem 16-mm-Sechskantkopf.

Als nächstes nehme ich eine Stahlplatte mit einem Querschnitt von 4 mm und setze den Boden der Buchse darauf und zeichne um sie herum, mache Toleranzen und schneide sie ab. Ich probiere den erhaltenen Rohling in der Mitte des unteren Trägers aus einem Stahlband an. Machen Sie 2 Löcher und schneiden Sie den Faden ab. Ich verbinde die Platte und das Gestell, nachdem ich die Überlänge der Schrauben abgeschnitten habe.

Ich mache vier Löcher in den Boden der Buchse. Danach habe ich es auf die untere Anschlagplatte gelegt, markieren und bohren. Ich habe auch den Faden geschnitten.

In der Mitte der Platte bohrt der Wagenheber ein Durchgangsloch. Nachdem ich es teilweise unter den Kopf des M10-Bolzens ausgebaut habe, bohr ich aber nicht durch, nur um den Hut zu ertrinken.

Auf einem Stahlband mit Führungsprofilen ziehe ich mich einige Zentimeter von der Grundplatte durch das Loch zurück. In Zukunft sind sie zur Sicherung der Federn nützlich.

Ich beginne, den beweglichen Teil der Maschine zusammenzubauen. Zuerst schraube ich die M10-Schraube mit einem Inbusschlüssel in das zentrale Loch der Platte. Sein Kopf ist völlig verborgen. Ich setze den Wagenheber auf und befestige ihn mit kleinen Schrauben, ebenfalls unter dem Inbusschlüssel. Ich setze J-förmige Schrauben in die seitlichen Löcher des Streifens ein. Mit zwei Muttern festziehen.

Jetzt mache ich am oberen Anschlag der Maschine, gegenüber den J-förmigen Bolzen, Querdurchgangslöcher durch beide Ecken. Ich setze die Schrauben ein und verbinde sie mit Federn mit J-Haken.

Ich nehme wieder eine Stahlecke und schneide 2 Stücke von je 40 cm ab. Sie werden als Ständer für die Position der gepressten Werkstücke verwendet. Ich überprüfe es auf die gleiche Weise, wie ich es beim Anbringen des oberen Anschlags der Buchse verwendet habe. Um die Steifigkeit zu erhöhen, habe ich zwei Einsätze aus Segmenten eines Vierkantrohrs hergestellt. Außerdem verhindern sie, dass sich die Plattform beim Bewegen verzieht und fällt.

Nun ist die letzte Etappe. Ich nehme eine Stahlstange mit Absatz und schneide sie auf die gewünschte Länge.

Ich mache ein Loch für den M10-Bolzen in seinem Ende. Ich schneide das Gewinde ab und schraube die Stange an den Bolzen, der zuvor in der Mitte des unteren Anschlags der Buchse eingeschraubt war.

Es müssen nur noch Durchgangslöcher in die Gestelle gemacht werden, um die Höhe der Plattform auf die notwendigen Parameter der Werkstücke einstellen zu können. Bisher habe ich nur ein paar gemacht, in Zukunft werde ich bei Bedarf bohren.

Sie können mit dem Testen beginnen. Der Standard-Klinkengriff ist nicht bequem, deshalb habe ich ihn durch ein längeres Rohr ersetzt.

Zum Schutz vor Korrosion malte er alles in Rot und Schwarz.

Bei der Montage habe ich auf das Schweißen verzichtet, weil es wichtig ist, die richtigen Winkel einzuhalten. Beim Schweißen kann das Teil zur Seite führen. Wie Sie wissen - Schräglauf, Druck und Schweißnähte sind nicht kompatibel. Der Hauptvorteil des Designs besteht darin, dass ich den Wagenheber bei Bedarf jederzeit herausnehmen und wieder einsetzen kann.

Sehen Sie sich das Video des Herstellungsprozesses an

Share

Pin

Tweet

Send

Share

Send