Share

Pin

Tweet

Send

Share

Send

Ich fertige seit mehreren Jahren Messer und verwende in meinem Betrieb immer Bandschleifmaschinen der Größe 2,5 x 60 cm und 10 x 90 cm. Ich wollte lange Zeit ein neues mit einer Bandbreite von 5 cm kaufen, um meine Arbeit zu vereinfachen. Da es sich bei einem solchen Kauf um eine Rechnung handelt, habe ich mich dazu entschlossen, sie selbst zu erstellen.

Probleme beim Entwurf der zukünftigen Maschine:

Drei Einschränkungen mussten überwunden werden. Erstens gab es kein 10 cm breites Klebeband im Ort, es konnte nur im Internet bestellt werden. Für mich schien diese Option nicht sehr akzeptabel zu sein, da es keine größere Enttäuschung gibt, als festzustellen, dass das Band abgenutzt ist und ersetzt werden muss, und Sie ein oder zwei Wochen warten müssen, bis ein neues eintrifft. Zweitens gab es ein Problem mit den Videos. Ich habe gesucht, aber keine passenden Bänder für 10 cm gefunden. Drittens der Motor. Für eine Bandschleifmaschine wird ein ziemlich starker Elektromotor benötigt, und ich wollte nicht zu viel für dieses Projekt ausgeben. Für mich war die beste Option, einen gebrauchten Motor zu verwenden.

Lösungen für Designprobleme:

Das erste Problem mit dem Band fand eine einfache Lösung. Da der Riemen 20 x 90 cm zu einem vernünftigen Preis im Bauhandel erhältlich war, konnte ich zwei 10 cm daraus fertigen, was die Größe meiner Maschine einschränkte, aber aufgrund der Kosteneffizienz war diese Option die beste. Das zweite Problem wurde mit einer Drehmaschine gelöst. Zu diesem Zweck habe ich mir ein Video im Internet angesehen und festgestellt, dass ich die benötigten Videos selbst erstellen kann. Mit einem Motor war die Aufgabe komplizierter. In der Garage hatte ich mehrere Elektromotoren, aber aus irgendeinem Grund musste ich sie aufgeben. Schließlich entschied ich mich für eine alte Fliesenschneidemaschine, in die ein 6-Ampere-Elektromotor eingebaut war. Damals wurde mir klar, dass diese Kraft möglicherweise nicht ausreicht. Da sich die Arbeit jedoch im Stadium des Experiments befand, beschloss ich, zunächst eine funktionierende Version der Maschine zu entwickeln, und der Motor kann später ausgetauscht werden. Tatsächlich ist der Motor für eine kleine Arbeitsmenge geeignet. Wenn Sie jedoch intensiver schleifen möchten, würde ich ein Minimum von 12 Ampere empfehlen.

Am Ende war es interessant zu experimentieren. Und ich dachte, es wäre nützlich, eine Messermaschine zu teilen, ohne viel Geld auszugeben.

Werkzeuge und Materialien

Werkzeuge

- Winkelschleifer mit Trennscheiben.

- Bohren und bohren.

- Schlüssel 11, 12 und 19.

- Drehmaschine.

- Schraubstock.

Material:

- Elektromotor (mindestens 6 A oder empfohlen bei 12 A).

- Verschiedene Lager.

- Muttern, Bolzen, Unterlegscheiben, Sicherungsscheiben in verschiedenen Größen.

- Die Metallecke.

- Schleifband 20 cm.

- 10 cm Riemenscheiben.

- Kraftvoller Frühling.

- Stahlband 4 x 20 cm.

- Stab 2,5 x 10 x 10 cm aus Holz oder MDF.

Elektromotor für die Maschine

Ich hatte die Wahl zwischen mehreren Motoren, aber der Elektromotor, der auf der Fliesenschneidemaschine stand, hatte ein passenderes Gehäuse. Bis zu einem gewissen Grad war die Arbeit an der Maschine wie ein Experiment, da ich mir über die ausreichende Leistung des Motors nicht sicher war. Aus diesem Grund habe ich mich für eine modulare Lösung mit einem Rahmen für den Riemenmechanismus als einzelnes Element entschieden, der auf einer leistungsstärkeren Basis entfernt und neu angeordnet werden kann. Die Motordrehzahl war für mich in Ordnung, aber es wurde befürchtet, dass 6 A eine schwache Leistung abgeben würden. Nach einem kleinen Test habe ich festgestellt, dass dieser Motor für eine einfache Bedienung geeignet ist, aber für eine intensivere Arbeit muss man etwas Stärkeres wählen. Achten Sie beim Entwerfen Ihrer Maschine auf diesen Moment.

Wie ich bereits erwähnte, war das Gehäuse des Elektromotors sehr gut geeignet, da eine vertikale Maschine geschaffen werden konnte, die sich leicht bewegen ließ.

Zuerst müssen Sie es befreien, indem Sie den Desktop, die Säge, den Schutz und die Wasserwanne entfernen und nur den Elektromotor lassen. Ein weiterer Vorteil dieses Motors war ein Kern mit einem Gewinde und einer Mutter zum Befestigen der Säge, wodurch es möglich war, eine Riemenscheibe ohne Verwendung eines Schlüssels zu installieren (was ein Schlüssel ist, werde ich später erläutern).

Da ich eine zu breite Riemenscheibe hatte, entschied ich mich für große Spannscheiben, die normalerweise die Säge fixieren und eine Seite auf den Kopf stellen, sodass sich zwischen ihnen eine keilförmige Nut befindet. Ich fand, dass der Raum zwischen ihnen zu eng ist, und um ihn zu erweitern, habe ich eine Sicherungsscheibe zwischen sie gelegt. Der Vorteil bei diesem Verfahren ist, dass die Hochdruckreiniger eine flache Kante haben, die mit einer flachen Kante zur gleichzeitigen Drehung mit dem Kern fixiert ist.

Gürtel

Der von mir verwendete Antriebsriemen war 7 x 500 mm. Sie können den Standard 12 mm verwenden, aber der dünne ist flexibler und belastet den Motor weniger. Er braucht die Schleifscheibe nicht zu drehen.

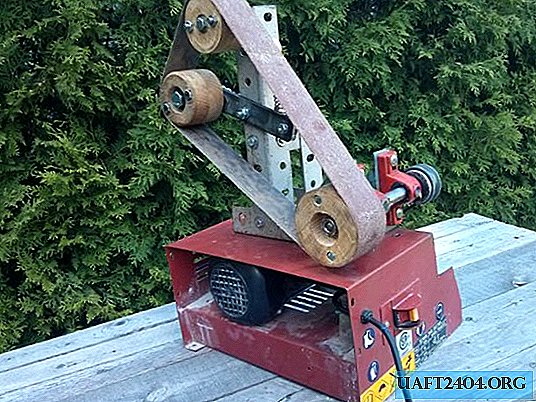

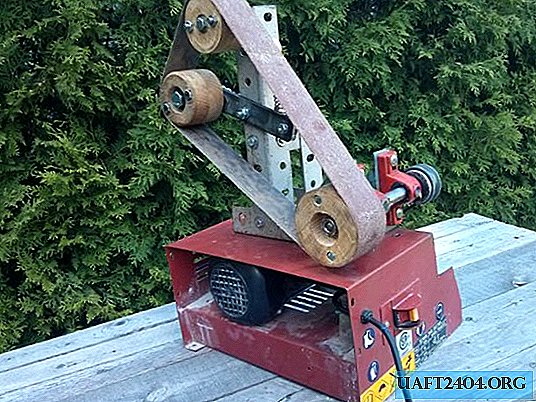

Bandschleifgerät

Das Gerät ist einfach. Der Elektromotor treibt einen Riemen an, der die "Haupt" -Riemenscheibe 10 x 5 cm dreht und den Schleifriemen antreibt. Eine weitere 8 x 5 cm große Rolle befindet sich 40 cm über der Hauptrolle und 15 cm dahinter und ist auf einem Lager gelagert. Die dritte 8 x 5 cm große Rolle dreht sich am Hebel und wirkt als Spannrolle, die das Schleifband festhält. Auf der anderen Seite ist der Hebel federbelastet.

Laufwerkstyp-Definition

Das Hauptproblem bestand darin, die Hauptrolle direkt mit einem Elektromotor oder mit Hilfe einer zusätzlichen Rolle und eines Antriebsriemens zu drehen. Zunächst habe ich mich für einen Riemenantrieb entschieden, weil ich die Möglichkeit haben wollte, den Motor durch einen leistungsstärkeren Motor zu ersetzen, aber es gab noch einen anderen Grund. Bei der Schwermetallbearbeitung können Probleme auftreten. Der Riemenantrieb rutscht in solchen Fällen, während der Direktantrieb große Probleme verursacht. Mit einem Gurt wird das Gerät sicherer.

Rahmenherstellung und Installation

Es ist wichtig zu erwähnen, dass die Verwendung einer Metallecke als Rahmen sowohl Vor- als auch Nachteile haben kann. Der offensichtliche Vorteil ist, dass es bequem ist, als Designer in der Kindheit zusammenzubauen. Der Hauptnachteil ist jedoch, dass es nur in zwei Richtungen stark ist, aber nur schwach verdreht. Sie müssen also diese Schwäche berücksichtigen und berechnen, welches Drehmoment von den Riemenscheiben auf den Rahmen übertragen werden kann, und dies mithilfe zusätzlicher Brücken ausgleichen.

Schneiden:

Sie können eine Säge verwenden, um eine Ecke zu schneiden, aber ein Winkelschleifer mit einer Trennscheibe erledigt die Arbeit schneller. Nachdem alle Elemente abgeschnitten wurden, würde ich empfehlen, alle scharfen Kanten zu schleifen, um sich bei der Montage nicht selbst zu schneiden. Die Löcher können mit einer herkömmlichen Bohr- und Schneidflüssigkeit gebohrt werden.

Hauptfilm

Die Hauptrolle ist der wichtigste Teil des Projekts, da sie das Drehmoment vom Motor empfängt und auf das Band überträgt. Ich habe eine alte Buchse verwendet, um sie zu montieren, aber ich empfehle, stattdessen ein Lager zu verwenden. Die Buchsen erfüllen ihre Aufgabe, sind jedoch ständig überhitzt und müssen regelmäßig geschmiert werden. Außerdem können sie verschmutztes Fett verstreuen, was während des Betriebs stört.

Schaft:

An den Seiten der Welle befindet sich ein Gewinde mit einer anderen Richtung, damit sich die Befestigungsschrauben während der Drehung nicht lösen. Wenn Sie eine Seite mit einem Gewinde schneiden, wie ich es getan habe, lassen Sie die Seite im Gegenuhrzeigersinn, sonst müssen Sie einen Verriegelungsbolzen (ich werde später beschreiben, wie es geht) und einen Splint machen. Die Hauptrolle wird an der beschnittenen Kante getragen.

Riemenscheibe:

Als ich das Thema Wiederverwendung fortsetzte, fand ich eine alte Riemenscheibe aus einem anderen Projekt. Leider habe ich es für den Gewindestift vorbereitet, an dem er festhalten musste, aber in der Tat ist dies kein Problem. Ich habe in dieser Rolle einen rechteckigen Ausschnitt gemacht. Dann habe ich mit einem Winkelschleifer eine Nut am Ende der Welle geschnitten. Nachdem ich den Keil in das Loch gesteckt hatte, das durch die Nut der Welle und den rechteckigen Schnitt der Riemenscheibe gebildet wurde, befestigte ich sie fest relativ zueinander.

Herstellung von Walzen für eine Schleifmaschine

Ich habe Walzen aus mehreren 2,5 cm dicken Hartholzstücken hergestellt, aber Sie können auch MDF, Sperrholz oder anderes Material verwenden. Beim Verlegen der Lagen muss darauf geachtet werden, dass die Fasern senkrecht stehen. Dies verleiht den Walzen zusätzliche Festigkeit und die Lagen reißen nicht.

Es müssen drei Walzen hergestellt werden: die Hauptwalze, die Oberwalze und die Spannwalze. Die Hauptrolle besteht aus zwei 13 x 13 cm großen Stücken mit einer Dicke von 2,5 cm, die obere und die Spannrolle aus zwei 10 x 10 cm großen Holzstücken.

Prozess:

Kleben Sie zunächst Paare von 13 cm und 10 cm großen Holzstücken zusammen und klemmen Sie sie mit Klammern fest. Nachdem der Kleber getrocknet ist, schneiden Sie die Ecken mit einer Gehrungssäge ab und suchen Sie dann die Mitte jedes Teils. Befestigen Sie sie in einer Drehmaschine und verarbeiten Sie sie bis zu einer Größe von 5 x 10 cm und 5 x 8 cm.

Ober- und Umlenkrollen:

Als nächstes müssen die Lager in Rollen mit den Maßen 5 x 8 cm eingebaut werden. Wählen Sie einen Kern- oder Federbohrer und bohren Sie eine Aussparung in der Mitte auf die Breite des Lagers. Der Innenring des Lagers sollte sich frei drehen. Bohren Sie daher ein Loch durch die Rolle, das durch den Innenring des Lagers verläuft. Dadurch kann der Bolzen mit einem minimalen Loch durchgehen.

Hauptfilm:

Dieser Teil ist etwas anders gemacht. Es sind jedoch keine Lager vorhanden. Wenn die Welle die Walze weniger als 5 cm verlässt, muss die Walze in der Breite geschliffen werden. Messen Sie den Durchmesser der Welle und in der Mitte der Walze müssen Sie das gleiche Loch bohren. Versuchen Sie, die Welle einzuführen, sie sollte festhalten, da sonst die Walze zittert.

Bolzenrolle

Als nächstes sollten Sie die beiden Hälften der Rollen mit Schrauben befestigen, nicht nur mit Klebstoff. Denken Sie daran, dass die Schraubenköpfe in einem Baum versenkt sein müssen, da sich die Rolle in unmittelbarer Nähe des Rahmens dreht.

Spannhebel

Der Hebel besteht aus einem 10 x 30 x 200 mm großen Metallstreifen mit abgerundeten Kanten. Es ist notwendig, ziemlich große Löcher hinein zu bohren, deshalb empfehle ich die Verwendung einer Bohrmaschine und viel Fett dafür. Brauchen nur 4 Löcher. Der erste befindet sich am Drehpunkt. Es befindet sich nicht in der Mitte der Diele, sondern 8 cm von der Kante entfernt. Das zweite Loch befindet sich an der Kante, die dem Drehpunkt am nächsten liegt. Sie dient zur Befestigung der Feder. Am gegenüberliegenden Ende müssen zwei zusätzliche Löcher im Abstand von ca. 5 cm gebohrt werden. Sie sollten im Durchmesser etwas breiter sein, da sie zum Stimmen verwendet werden, worauf ich später noch eingehen werde.

Wenn alle Löcher gemacht sind, können Sie die Schulter in einem vertikalen Winkel zwischen der oberen Rolle und der Basis befestigen. Das Ende, an dem die Feder befestigt wird, ist zur Hauptrolle gerichtet. Es sollte sich frei drehen lassen, daher empfehle ich, zur Befestigung zwei Muttern zu verwenden, wobei die Hauptmutter nicht vollständig gedreht wird, sondern die zweite als Kontermutter.

Rollen einbauen

Die obere Rolle ist statisch fixiert und muss mit der Spannrolle und der Hauptrolle deutlich in einer Ebene liegen. Sie können alles mit dem Auge tun, aber ich empfehle, dass Sie alles mit einer Ebene gut überprüfen. Zum Ausrichten der Rolle können Sie eine Unterlegscheibe oder, falls nicht ausreichend, eine Schraube hinzufügen. Sie werden zwischen dem Rahmen und der Walze eingefügt.

Die Spannrolle muss nicht vollständig installiert werden. Es ist auch notwendig, eine Stabilisierungsvorrichtung herzustellen.

Bandstabilisierung

Verschleiß an den Walzen oder deren unebener Oberfläche kann dazu führen, dass sich das Schleifband während des Betriebs allmählich von ihnen löst. Eine Stabilisierungsvorrichtung ist eine Vorrichtung auf einer Spannrolle, die es ermöglicht, einen Winkel zu bilden, um sicherzustellen, dass das Schleifband in der Mitte gehalten wird. Das Gerät ist viel einfacher als es aussieht und besteht aus einem Befestigungsbolzen, einem kleinen Spiel der Spannrolle und einem Einstellbolzen.

Löcher bohren:

Zu diesem Zweck habe ich eine Vorrichtung in Form eines keilförmigen Ausschnitts in der Platine hergestellt, die dazu beiträgt, den Bolzen beim Bohren an Ort und Stelle zu halten. Sie können dies manuell tun, aber ich empfehle es nicht.

Befestigungsschraube

Ein Befestigungsbolzen ist ein einfacher Bolzen mit einem darin gebohrten Loch, der an der Stange durch ein breites Loch angebracht ist, das näher am Drehpunkt des Hebels liegt. Da es sich zwischen Hebel und Walze befindet, muss sein Kopf geschärft werden, damit die Walze ihn nicht erfasst. Der Bolzen muss wie abgebildet gesichert werden.

Schraube, auf der die Rolle montiert ist

Es muss leicht gelöst werden, damit die Spannrolle ein leichtes Spiel hat. Aber um zu verhindern, dass es sich dreht, müssen Sie eine Kronenmutter machen. Dazu müssen Sie nur Einschnitte an den Rändern einer normalen Mutter vornehmen, damit diese wie eine Krone aussieht. In der Schraube selbst befinden sich zwei Bohrungen: eine für die Einstellschraube, die mit der Bohrung der Befestigungsschraube ausgerichtet ist, und die andere für die Befestigung der Kronenmutter mit einem Splint.

Schraube zum Einstellen:

Nach dem Einsetzen der Spannrolle können Sie den Einstellbolzen einbauen, der durch die Löcher des Befestigungsbolzens und des Bolzens geht, auf dem sich die Spannrolle dreht. Das System funktioniert, wenn Sie die Einstellschraube festziehen und die Drehachse der Spannrolle dazu zwingen, den Drehwinkel nach außen zu verschieben. Dadurch wird das Band näher an den Mechanismus gedrückt. Eine Feder am anderen Ende des Hebels reguliert die Spannung in die entgegengesetzte Richtung. Ich empfehle, die Einstellschraube mit einer Kontermutter zu sichern, da diese durch Vibrationen gelöst werden kann.

Hinweis: Sie können auf der Rückseite der Spannrolle eine Feder anbringen, aber ich habe keinen Grund gefunden, warum dies sinnvoll ist. Ein kleiner Vorteil ist, dass die Walze auf diese Weise weniger Spiel hat. Aber ich werde hinzufügen, dass ich das nicht getan habe und keine Probleme hatte.

DIY Fertigstellung der Maschine

Wenn alles erledigt ist, müssen Sie alle Schrauben erneut prüfen und sicherstellen, dass der Stabilisierungsmechanismus korrekt montiert ist. Dann müssen Sie das Gerät zum ersten Mal einschalten, was beängstigend sein kann. Es ist, als würde man ein Auto fahren, bei dem Lenkrad und Getriebe nicht funktionieren. Ich empfehle, den Motor für eine sehr kurze Zeit ein- und auszuschalten, damit sich die Maschine nicht mit voller Leistung dreht.

Tatsächlich war es für mich am schwierigsten, die Feder einzurichten. Wenn es zu viel zieht, kann sich das Band nicht drehen ... Zu schwach - und es ist unmöglich, es zu halten, es fliegt, was an sich gefährlich ist.

Fertig

Das ist alles. Sie sollten sich einen anständigen Bandschleifer mittlerer Leistung zulegen, der auf Wunsch in einen leistungsstärkeren umgewandelt werden kann.

Ich hoffe dir hat dieser Workshop gefallen. Vielen Dank für Ihre Aufmerksamkeit.

Originalartikel in Englisch

Share

Pin

Tweet

Send

Share

Send